چاپ سه بعدی اف دی ام چیست؟

چاپگر سه بعدی اف دی ام چیست؟

چاپ سه بعدی اف دی اممحبوبترین فناوری چاپ سهبعدی است. هر آنچه را که باید در مورد آن و نحوه مقایسه آن با سایر روشها بدانید، بیاموزید.

مدلسازی رسوب ذوبشده یا به اختصار اف دی ام، یک روش اکستروژن مواد در تولید افزایشی است که در آن مواد از طریق یک نازل اکسترود شده و برای ایجاد اشیاء سهبعدی به یکدیگر متصل میشوند.

به طور خاص، فرآیند «استاندارد» اف دی ام خود را از سایر تکنیکهای اکستروژن مواد متمایز میکند،بنابراین، یک چاپگر سهبعدی اف دی ام معمولی، یک فیلامنت مبتنی بر پلیمر را میگیرد و آن را از طریق یک نازل گرم شده عبور میدهد، که ماده را ذوب میکند و آن را به صورت لایههای دوبعدی روی پلتفرم ساخت قرار میدهد. در حالی که هنوز گرم است، این لایهها با یکدیگر ترکیب میشوند تا در نهایت قطعهای را ایجاد کنند.یک قطعه سه بعدی.

چگونه کار میکند؟

اف دی ام (یا اف اف اف)عمدتاً با اکستروژن و رسوب انتخابی ترموپلاستیکها به صورت لایههایی که برای ایجاد یک شیء سهبعدی روی هم جمع میشوند، مشخص میشود. این ممکن است کمی مبهم به نظر برسد، بنابراین بیایید این فرآیند را با جزئیات بیشتری در اینجا بررسی کنیم.

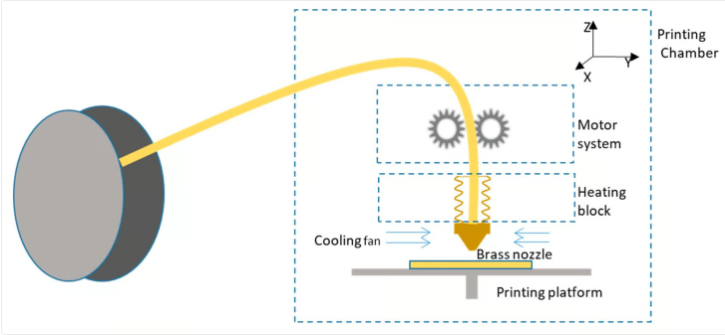

در اصل، تکنیک اف دی ام نسبتاً سرراست است. عملکردهای اصلی آن توسط دو سیستم مجزا انجام میشود: یکی مسئول اکستروژن و رسوب و دیگری مسئول حرکت هد چاپ.

اکستروژن و رسوبگذاری

به طور کلی، سیستم اکستروژن و رسوبگذاری را میتوان به دو مجموعه اصلی تقسیم کرد: «سرد» و «سرد». ترموپلاستیکهای مورد استفاده در چاپ سهبعدی اف دی ام اغلب به صورت قرقرههای فیلامنت عرضه میشوند و انتهای سرد مسئول تغذیه این ماده از قرقره به چاپگر سهبعدی است. به همین ترتیب، انتهای سرد همچنین سرعت رسوب مواد در انتهای دیگر را کنترل میکند که اغلب به عنوان «جریان» شناخته میشود.

از سوی دیگر، انتهای داغ، وظیفه گرم کردن ماده پلاستیکی متحرک را تا حدی که برای "تخلیه" از طریق نازل کافی باشد، بر عهده دارد، از این رو نام آن نیز همین است. این مرحله شامل اجزای مختلفی از جمله کارتریجهای گرمایشی، هیت سینکها و البته نازلها است.

انتهای سرد و گرم باید به صورت همافزایی کار کنند تا مقدار مناسبی از مواد را در دما و حالت فیزیکی مورد نیاز برای روی هم قرار دادن صحیح لایهها، اکسترود کنند.

چگونه مقایسه میشود

اف دی ام مزایای متعددی نسبت به سایر روشهای چاپ سهبعدی ارائه میدهد، اما معایبی نیز دارد. بیایید مزایا و معایب آن را در مورد عملکرد چاپ و کیفیت کلی قطعه در مقایسه با سایر تکنیکهای محبوب چاپ سهبعدی فهرست کنیم.

مزایا

مقیاسپذیری یکی از مهمترین مزایای چاپ سهبعدی اف دی ام است. برخلاف چاپگرهای سهبعدی رزینی، چاپگرهای اف دی ام را میتوان به راحتی در هر اندازهای مقیاسبندی کرد زیرا تنها محدودیت، حرکت هر گانتری است.

یکی از مزایای بارز داشتن یک طراحی با قابلیت مقیاسپذیری آسان، نسبت هزینه به اندازه است. به دلیل هزینههای پایین قطعات و طرحهای ساده، چاپگرهای اف دی ام به طور مداوم در حال بزرگتر و ارزانتر شدن هستند.

صحبت از هزینه شد، فیلامنتهای اف دی ام معمولی، به خصوص در مقایسه با سایر روشهای چاپ سه بعدی مانند اس ال اس و چاپ مبتنی بر رزین، ارزانترین مواد چاپ سه بعدی هستند.

یکی دیگر از مزایای مربوط به مواد، انعطافپذیری است. در هر چاپگر اف دی ام، میتوان طیف گستردهای از مواد ترموپلاستیک و فیلامنتهای عجیب و غریب را با ارتقاء و اصلاحات نسبتاً کمی چاپ کرد، و این را نمیتوان در مورد سبکهای دیگر که در آنها ماده باید رزین یا پودر ریز باشد، گفت.

معایب

با این حال، چاپ سه بعدی اف دی ام بدون کاستی نیست. به دلیل سادگی و هزینه کلی اجزای آن، چاپگرهای اف دی ام اغلب برای رسیدن به سطح قابلیت اطمینان و کیفیت سایر روشهای چاپ، نیاز به تنظیم و تنظیم زیادی (یعنی تراز کردن بستر) دارند.

برخلاف رزین و اس ال اس، اف دی ام به شدت به حرکت فیزیکی متکی است. در نتیجه، علاوه بر کالیبراسیون، بسیاری از اجزای چاپگر اف دی ام به نگهداری منظم نیاز دارند. و توجه: کشش تسمه، تمیز کردن اکسترودر، روغن کاری ریل و حتی تعویض قطعاتی مانند نازلهای انتهای داغ.

در نهایت، چاپ اف دی ام به شدت به کیفیت مواد اولیه وابسته است. دقت ابعادی پایین در یک فیلامنت میتواند منجر به مشکلات اکستروژن متعددی شود و ترکیب شیمیایی پلاستیکها نیز میتواند فرآیند چاپ را با مشکل مواجه کند. علاوه بر این، قرقرههای فیلامنت باید به طور مناسب نگهداری شوند تا از جذب رطوبت جلوگیری شود - که این امر نیز بر فرآیند چاپ تأثیر میگذارد.