نحوه طراحی قطعات برای چاپ سه بعدی اف دی ام

چگونه قطعات را برای چاپ سه بعدی اف دی ام طراحی کنیم؟

فرآیند چاپ سه بعدی اف دی ام چیست؟

چاپ سه بعدی اف دی ام یک فرآیند تولید افزایشی است که از تکنیک اکستروژن مواد استفاده میکند. اف دی ام که با نام ساخت رشتههای ذوب شده (اف اف اف) نیز شناخته میشود، پرکاربردترین فناوری چاپ سه بعدی است.

به عنوان مقرون به صرفه ترین فناوری چاپ سه بعدی موجود در بازار، مدل سازی رسوب ذوبی (اف دی ام) انتخابی عالی برای نمونه سازی سریع و کم هزینه است و می تواند در کاربردهای متنوعی مورد استفاده قرار گیرد.

مانند تمام روشهای تولید، اف دی ام نیز محدودیتها و قیودی در مورد آنچه میتوان چاپ کرد، دارد. اکنون نحوه تنظیم طرح شما برای کیفیت چاپ بهینه اف دی ام را پوشش میدهیم.

چگونه چاپ سه بعدی اف دی ام را طراحی کنیم؟

برای دستیابی به بهترین نتایج، هنگام طراحی قطعه برای چاپ سه بعدی اف دی ام، قابلیتها و محدودیتهای اف دی ام را در نظر داشته باشید.

پل زدن

پل زدن در اف دی ام زمانی اتفاق میافتد که چاپگر ملزم به چاپ بین دو تکیهگاه یا نقطه لنگر باشد.

از آنجا که چیزی برای ساخت وجود ندارد، هیچ تکیهگاهی برای لایه اولیه که چاپ میشود، ارائه نمیشود و ماده تمایل به افتادگی دارد. پلها اغلب در سوراخهای محور افقی که در دیوارههای اشیاء یا در لایه بالایی (یا سقف) قطعات توخالی یافت میشوند، رخ میدهند.

یک راه حل، کاهش فاصله پل است، اما تأثیر این کار به محدودیتهای طراحی قطعه بستگی دارد.

راه حل دیگر برای جلوگیری از افتادگی، استفاده از ساپورت است. ساپورت یک پلتفرم موقت برای لایه پلساز ارائه میدهد که روی آن ساخته میشود. مواد ساپورت پس از اتمام چاپ برداشته میشوند، اگرچه میتوانند روی سطحی که ساپورت به قطعه نهایی متصل شده است، ردی باقی بگذارند یا به آن آسیب بزنند.

ملاحظات کلیدی طراحی:با توجه به ماهیت اف دی ام، افتادگی یا رد مواد نگهدارنده تا حدودی همیشه وجود دارد، مگر اینکه پل کمتر از ۵ میلیمتر باشد.

اگر به یک سطح صاف و تراز نیاز باشد، یک راه حل پیشرفته، تقسیم طرح به قسمتهای جداگانه یا انجام نوعی پسپردازش است.

سوراخ شفت عمودی

اف دی ام اغلب سوراخهای عمودی شفت را با اندازه کوچک چاپ میکند. فرآیند چاپ چنین سوراخهایی و دلایل کاهش قطر آنها را میتوان به شرح زیر خلاصه کرد:

همانطور که نازل محیط سوراخ محور عمودی را چاپ میکند، لایه تازه چاپ شده را روی لایه ساخت موجود فشرده میکند تا به بهبود چسبندگی کمک کند.

نیروی فشاری نازل، شکل لایه دایرهای اکسترود شده را از یک شکل گرد به شکلی پهنتر و مسطحتر تغییر میدهد.

این امر سطح تماس با لایه چاپ شده قبلی را افزایش میدهد، چسبندگی را بهبود میبخشد اما بخش اکستروژن را عریضتر میکند.

این منجر به کوچکتر شدن روزنه چاپ میشود. این کاهش میتواند مشکلساز باشد، به خصوص هنگام چاپ سوراخهای با قطر کوچک، که در آن اثر به دلیل نسبت قطر سوراخ به قطر نازل بیشتر است.

میزان کوچک بودن اندازه به چاپگر، نرمافزار برش، اندازه سوراخ و جنس بستگی دارد.

کاهش قطر سوراخهای محور عمودی اغلب توسط برنامه برش در نظر گرفته میشود، اما دقت میتواند متفاوت باشد. برای دستیابی به دقت مطلوب، ممکن است چندین چاپ آزمایشی مورد نیاز باشد. اگر سطح بالایی از دقت مورد نیاز باشد، ممکن است لازم باشد سوراخ پس از چاپ سوراخ شود.

ملاحظات کلیدی طراحیاگر قطر سوراخ محور عمودی بسیار مهم است، توصیه میشود آن را با اندازه کوچکتر چاپ کنید و سپس سوراخ را با قطر صحیح دریل کنید.

برآمدگی

مشکلات مربوط به برآمدگی یکی از رایجترین مشکلات کیفیت چاپ اف دی ام است. افتادگیها زمانی رخ میدهند که یک لایه از ماده چاپ شده فقط تا حدی توسط لایه زیرین پشتیبانی میشود. همانند پل زدن، پشتیبانی ناکافی ارائه شده توسط سطح زیر لایه ساخت میتواند منجر به چسبندگی ضعیف لایه، تورم یا پیچ خوردگی شود.

بسته به جنس، معمولاً میتوان برآمدگیهایی تا ۴۵ درجه را بدون افت کیفیت چاپ کرد. در زاویه ۴۵ درجه، لایه جدید چاپ شده توسط ۵۰٪ لایه قبلی پشتیبانی میشود. این امر پشتیبانی و چسبندگی کافی برای ساخت و ساز ایجاد میکند.

بالاتر از ۴۵ درجه، برای اطمینان از اینکه لایه تازه چاپ شده به سمت پایین و دور از نازل برآمدگی پیدا نکند، به پشتیبانی نیاز است.

مشکل دیگری که هنگام چاپ قسمتهای آویزان ایجاد میشود، پیچ خوردن است. لایههای تازه چاپ شده در لبههای آویزان به طور فزایندهای نازکتر میشوند. این باعث خنک شدن ناهموار میشود و باعث تغییر شکل به سمت بالا میشود.

ملاحظات کلیدی طراحیشما میتوانید با استفاده از تکیهگاه برای دیوارهایی با زاویه بیش از ۴۵ درجه، بر محدودیتهای برآمدگیها غلبه کنید. برای برآمدگیهای بزرگتر که نیاز به تکیهگاه دارند، اگر پس از پردازش، علامتهایی روی سطح نهایی ظاهر نشوند، این علامتها ظاهر میشوند.

گوشهها

از آنجایی که نازلهای چاپ اف دی ام گرد هستند، شعاع گوشهها و لبهها با اندازه نازل برابر است. این بدان معناست که ویژگیها هرگز کاملاً مربع نخواهند بود.

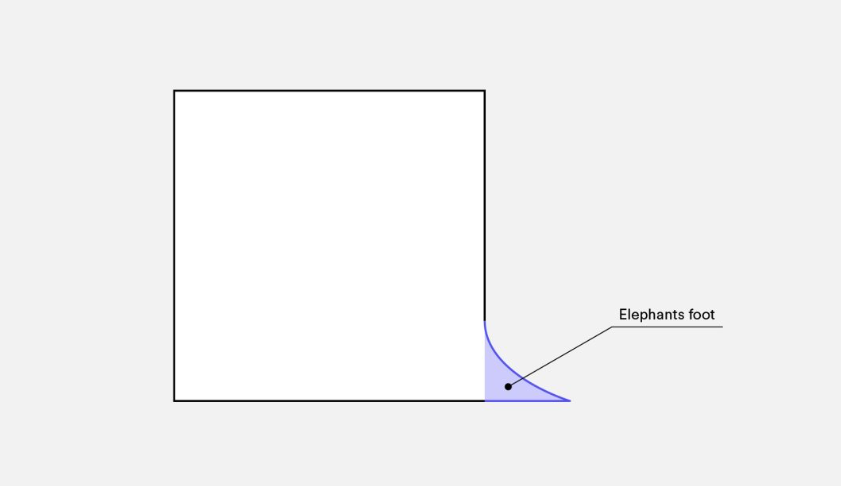

لایه اول چاپ به ویژه برای لبهها و گوشههای تیز اهمیت دارد. همانطور که در بالا برای سوراخهای عمودی بحث شد، برای هر لایه چاپ شده، نازل ماده چاپ شده را به سمت پایین فشرده میکند تا چسبندگی را بهبود بخشد. برای لایه چاپ اولیه، این باعث ایجاد یک برآمدگی میشود که اغلب به آن پای فیل میگویند.

این برآمدگی از ابعاد مشخص شده فراتر میرود و بر توانایی مونتاژ قطعه اف دی ام تأثیر میگذارد.

یکی دیگر از مشکلات رایج در چاپ اف دی ام، تاب برداشتن لایه اول است. در مقایسه با PLA، ای بی اس به دلیل دمای چاپ بالاتر، بیشتر مستعد تاب برداشتن است. لایه زیرین اولین لایهای است که چاپ میشود. این لایه با چاپ سایر لایههای حرارتی روی آن، خنک میشود. این امر منجر به خنک شدن ناهموار میشود و ممکن است باعث شود لایه پایه با کوچک شدن، از صفحه ساخت دور شود.

اضافه کردن پخ یا شعاع در امتداد لبههای قطعاتی که با صفحه ساخت در تماس هستند میتواند تأثیر این مشکلات را کاهش دهد. این کار همچنین برداشتن قطعات از صفحه ساخت را پس از اتمام چاپ تسهیل میکند.

ملاحظات کلیدی طراحیاگر ابعاد مونتاژ یا کلی برای عملکرد قطعه اف دی ام حیاتی هستند، یک پخ یا شعاع ۴۵ درجه روی تمام لبههایی که با صفحه پلتفرم ساخت تماس دارند، در نظر بگیرید.

پین عمودی

پینهای عمودی اغلب با استفاده از اف دی ام چاپ میشوند، زمانی که قطعات نیاز به مونتاژ یا تراز کردن دارند. دانستن اندازه پینهای عمودی که اف دی ام میتواند به طور دقیق چاپ کند، بسیار مهم است، زیرا این ویژگیها اغلب مفید هستند.

رولپلاکهای بزرگ (با قطر بزرگتر از ۵ میلیمتر) با حاشیه و پد چاپ میشوند تا اتصال محکمی با بقیه چاپ ایجاد کنند.

رولپلاکهای با قطر کوچکتر (قطر کمتر از ۵ میلیمتر) میتوانند فقط شامل چاپ محیطی بدون پرکننده داخلی باشند. این امر باعث ایجاد ناپیوستگی بین بقیه چاپ و پینها میشود و در نتیجه اتصال ضعیفی ایجاد میکند که به راحتی میتواند بشکند. در بدترین حالت، یک پین کوچک ممکن است اصلاً چاپ نشود زیرا مواد چاپ کافی برای چسباندن لایه تازه چاپ شده وجود ندارد.

کالیبراسیون مناسب چاپگر (شامل ارتفاع بهینه لایه، سرعت چاپ، دمای نازل و غیره) اغلب احتمال خرابی پین را کاهش میدهد. اضافه کردن شعاع به پایه پین، تمرکز تنش در آن نقطه را از بین میبرد و استحکام را افزایش میدهد. برای پینهای حساس با قطر کمتر از 5 میلیمتر، پینهای آماده که در سوراخهای چاپ شده قرار میگیرند، ممکن است بهترین راه حل باشند.

ملاحظات کلیدی طراحیاگر طرح شما شامل پینهایی با قطر کمتر از ۵ میلیمتر است، یک فیلت کوچک به پایین پین اضافه کنید. اگر عملکرد آن بسیار مهم است، ایجاد یک سوراخ در طرح در محل پین را در نظر بگیرید، سوراخ را به اندازه صحیح دریل کنید و پینهای آماده را وارد کنید.

نکاتی برای طراحی پیشرفته اف دی ام

هنگام چاپ با اف دی ام، نحوه کاهش میزان ساپورت مورد نیاز، جهت گیری قطعه و جهت ساخت قطعه روی پلتفرم ساخت را در نظر بگیرید.

تقسیم مدل شما

تقسیم یک مدل اغلب میتواند پیچیدگی آن را کاهش دهد و در هزینهها و زمان صرفهجویی کند. برآمدگیهایی که به مقدار زیادی تکیهگاه نیاز دارند را میتوان با تقسیم یک شکل پیچیده به بخشهایی که به صورت جداگانه چاپ میشوند، از بین برد. در صورت تمایل، میتوان بخشها را پس از اتمام چاپ به هم چسباند.

جهت گیری سوراخ

بهترین راه برای جلوگیری از نیاز به ساپورت برای سوراخها، تغییر جهت چاپ است. برداشتن ساپورت در سوراخهای محور افقی اغلب میتواند دشوار باشد، اما چرخاندن جهت ساخت به اندازه ۹۰ درجه، نیاز به ساپورت را از بین میبرد. برای قطعاتی که چندین سوراخ در جهات مختلف دارند، سوراخهای کور را در اولویت قرار دهید، سپس سوراخهایی با کوچکترین تا بزرگترین قطر و سپس اهمیت اندازه سوراخ را در نظر بگیرید.

جهت ساخت

با توجه به ماهیت ناهمسانگرد چاپ اف دی ام، درک کاربرد یک قطعه و نحوه ساخت آن برای موفقیت یک طرح بسیار مهم است. قطعات اف دی ام ذاتاً به دلیل جهتگیری لایهها در یک جهت ضعیفتر هستند.

بهترین شیوههای چاپ سهبعدی اف دی ام

اگر پل از ۵ میلیمتر بیشتر شود، ممکن است مواد نگهدارنده دچار افتادگی یا خط و خش شوند. تقسیم طرح یا پردازش پس از ساخت میتواند این مشکل را برطرف کند.

برای قطرهای عمودی بحرانی، برای دقت بیشتر، سوراخها را بعد از چاپ دریل کنید.

اضافه کردن ساپورت به چاپگر اف دی ام این امکان را میدهد که زوایای دیوار را بیشتر از ۴۵ درجه چاپ کند.

یک پخ یا شعاع ۴۵ درجه روی تمام لبههای قطعه اف دی ام که با صفحه ساخت در تماس هستند، قرار دهید.

برای کاربردهایی که پینهای عمودی کوچک دارند، یک فیلت کوچک به پایین اضافه کنید، یا قرار دادن پینهای آماده در سوراخهای چاپ شده را در نظر بگیرید.

تقسیم مدل، تغییر جهت سوراخها و مشخص کردن جهتهای ساخت، همگی عواملی هستند که میتوانند هزینهها را کاهش دهند، فرآیند چاپ را سرعت بخشند و قدرت طراحی و کیفیت چاپ را افزایش دهند.